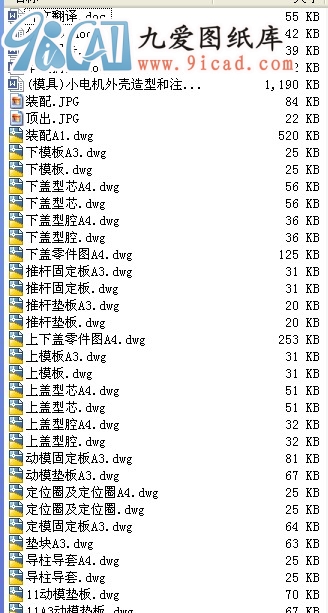

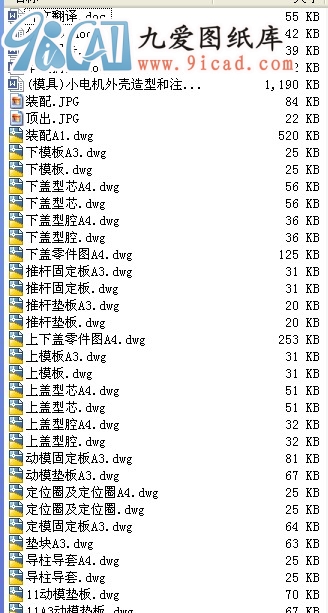

(模具)小電機外殼造型和注射模具設(shè)計.rar

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- 摘要:注射模具是生產(chǎn)各種工業(yè)產(chǎn)品的重要工藝裝備,是現(xiàn)代生產(chǎn)制造行業(yè)的核心,在大多數(shù)國家,注射模具設(shè)計與制造技術(shù)已經(jīng)成為衡量一個國家生產(chǎn)制造技術(shù)先進與否的關(guān)鍵。

本設(shè)計以目前最先進的三維高端軟件UG為核心,實現(xiàn)對小電機外殼的三維造型。通過對電機外殼的工藝、材料分析,選用適當?shù)淖⑸錂C,并擬定合理的注射成型工藝方案。在模具設(shè)計中,采用一模兩腔的布局,二板式的模架結(jié)構(gòu)。并通過對分型面、澆注系統(tǒng)、成型零部件、頂出脫模機構(gòu)、冷卻系統(tǒng)的設(shè)計,選用適合的標準模架及標準件,完成對電機外殼的一套完整的模具設(shè)計方案。

另外,為得到合格的塑件制品,在模具加工前,在計算機上對整個注塑成型過程進行模擬(CAE)分析,幫助分析潛在的問題,優(yōu)化模具結(jié)構(gòu)、工藝參數(shù),以便及時修改制件和模具設(shè)計。結(jié)果表明,同傳統(tǒng)的模具設(shè)計相比,CAE技術(shù)無論在提高生產(chǎn)率、保證產(chǎn)品質(zhì)量,還是在降低成本、減輕勞動強度等方面,都具有很大優(yōu)越性。

關(guān)鍵詞: 注射模具 三維造型 CAE分析

目 錄

1 引言 3

1.1 塑料簡介 3

1.2 注塑成型及注塑模 3

2 塑料材料分析 5

2.1 塑料材料的基本特性 5

2.2 塑件材料成型性能 6

2.3 塑件材料成型條件 7

3 塑件的工藝分析 7

3.1 塑件的結(jié)構(gòu)設(shè)計 8

3.2 塑件尺寸及精度 9

3.3 塑件表面粗糙度 9

3.4 塑件的體積和質(zhì)量 10

4 注射成型工藝方案及模具結(jié)構(gòu)的分析和確定 10

4.1 注射成型工藝過程分析 10

4.2 澆口種類的確定 11

4.3 型腔數(shù)目的確定 11

4.4 注射機的選擇和校核 11

4.4.1 注射量的校核 12

4.4.2 塑件在分型面上的投影面積與鎖模力的校核 12

4.4.3 模具與注射機安裝模具部分相關(guān)尺寸校核 13

5 注射模具結(jié)構(gòu)設(shè)計 14

5.1 分型面的設(shè)計 14

5.2 型腔的布局 15

5.3 澆注系統(tǒng)的設(shè)計 15

5.3.1 澆注系統(tǒng)組成 15

5.3.2 確定澆注系統(tǒng)的原則 16

5.3.3 主流道的設(shè)計 16

5.3.4 分流道的設(shè)計 17

5.3.5 澆口的設(shè)計 18

5.3.6 冷料穴的設(shè)計 19

5.4 注射模成型零部件的設(shè)計 19

5.4.1 成型零部件結(jié)構(gòu)設(shè)計 19

5.4.2 成型零部件工作尺寸的計算 20

5.5 排氣結(jié)構(gòu)設(shè)計 20

5.6 脫模機構(gòu)的設(shè)計 21

5.6.1 脫模機構(gòu)的選用原則 21

5.6.2 脫模機構(gòu)類型的選擇 21

5.6.3 推桿機構(gòu)具體設(shè)計 21

5.6.4 脫模動作原理 22

5.7 模具總裝圖 23

5.8 注射模溫度調(diào)節(jié)系統(tǒng) 24

5.8.1 溫度調(diào)節(jié)對塑件質(zhì)量的影響 24

5.8.2 冷卻系統(tǒng)之設(shè)計規(guī)則 24

5.9 模架及標準件的選用 25

5.9.1 模架的選用 25

5.9.2 標準件的選用 25

6 模具材料的選用 26

6.1 成型零件材料選用 26

6.2 注射模用鋼種 26

7 注射成型工藝過程模擬分析 27

總結(jié) 32

致謝 32

參考文獻 33

...