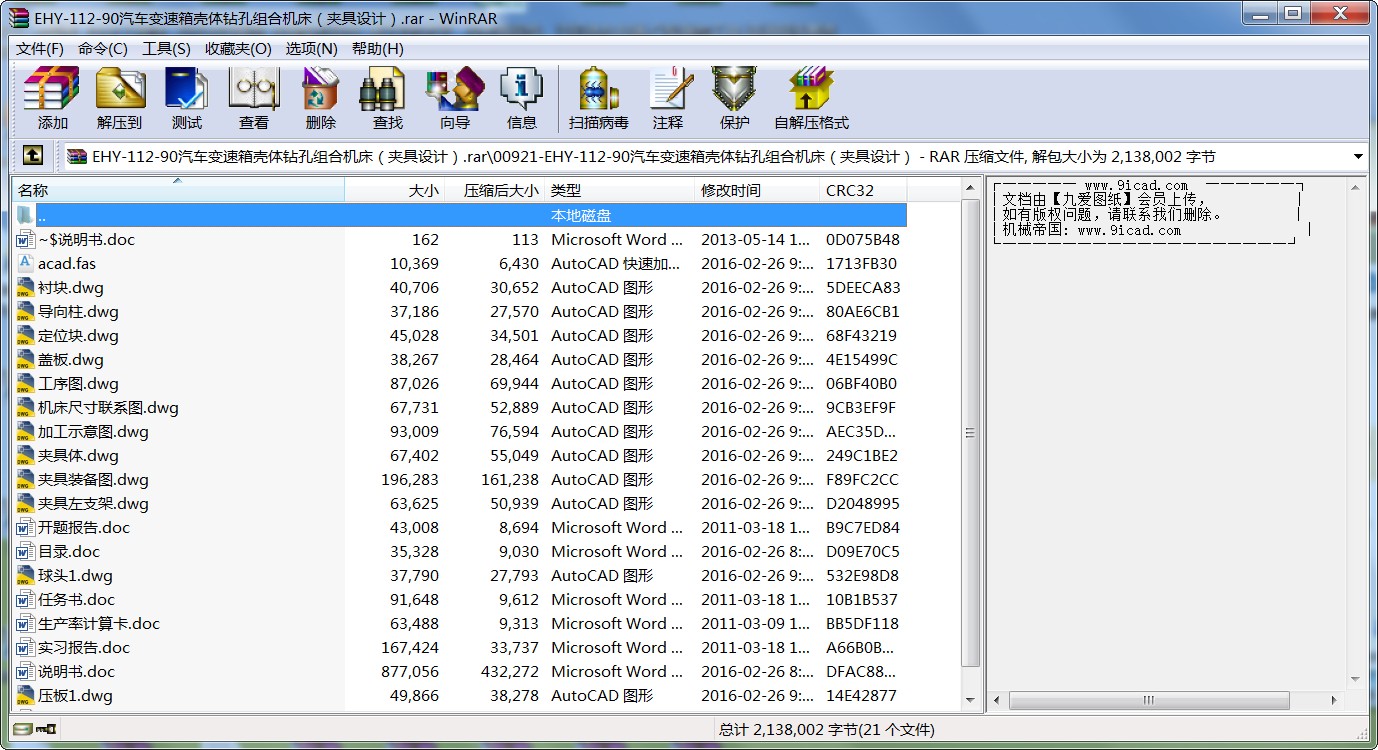

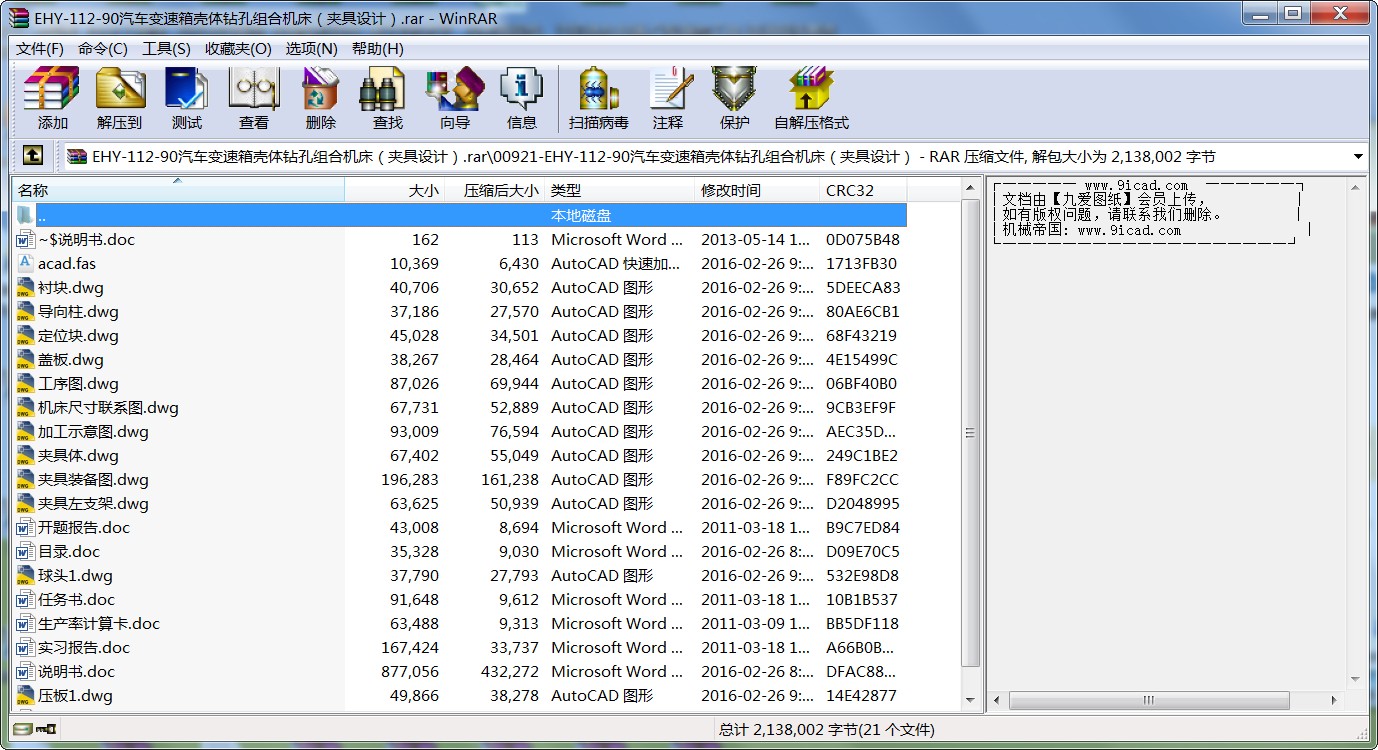

EHY-112-90汽車變速箱殼體鉆孔組合機床(夾具設計)

- 文件介紹:

- 該文件為 rar 格式(源文件可編輯),下載需要

20 積分

-

- EHY-112-90汽車變速箱殼體鉆孔組合機床(夾具設計).rar

目 錄

1前 言 1

1.1 本課題的意義 1

1.2 國內發展概況 1

1.3 課題由來及所需基本條件 2

2組合機床總體設計 3

2.1 總體方案論證 3

2.1.1 加工內容及要求 3

2.1.2 機床配置型式的選擇 3

2.1.3 定位基準的選擇 3

2.1.4 滑臺型式的選擇 4

2.2 確定切削用量及選擇刀具 4

2.2.1 切削用量的選擇 4

2.2.2 計算切削力、切削扭矩及切削功率 5

2.2.3 刀具結構的選擇 5

2.3 總體設計—“三圖一卡” 6

2.3.1 被加工零件工序圖 6

2.3.2 加工示意圖 6

2.3.3 機床尺寸聯系總圖 7

2.3.4 機床生產率計算卡 9

3 組合機床夾具設計 12

3.1 夾具設計的基本要求和步驟 12

3.1.1 夾具設計的基本要求 12

3.1.2 夾具設計的步驟 12

3.2 定位方案的確定 13

3.2.1 零件的工藝性分析 13

3.2.2 定位方案論證 13

3.2.3 誤差分析 13

3.2.4 校核加工精度 15

3.3導向裝置 15

3.4 夾緊方案的確定 16

3.4.1 夾緊裝置的確定 16

3.4.2 夾緊力的確定 18

3.4.3 氣缸的選擇 19

3.5 夾具體的設計 20

3.6 夾具三維設計 20

3.6.1 三維建模及三維軟件介紹 20

3.6.2 基于三維的夾具設計過程 21

4 結論 24

參 考 文 獻 25

致 謝 26

附 件 清 單 27

1.1 本課題的意義

組合機床是由大量的通用部件和少量專用部件組成的工序集中的高效率專用機床。它能夠對一種(或幾種)零件進行多刀、多軸、多面、多工位加工。在組合機床上可以完成鉆孔、擴孔、鉸孔、鏜孔、攻絲、車削、銑削、磨削及滾壓等工序,生產效率高,加工精度穩定。因此,在現代化大生產中,要使零件加工具有高的生產效率,良好的加工精度、精度穩定性,好的經濟性,采用組合機床加工是一個和好的選擇。而如何設計一臺好的組合機床就成為了關鍵,機床夾具是在金屬切削加工中,用以準確地確定工件位置,并將其牢固地夾緊,以接受加工的工藝裝備。它的主要作用是:可靠地保證工件的加工質量,提高加工效率,減輕勞動強度,充分發揮和擴大機床的工藝性能。因此,機床夾具在機械制造中占有重要的地位,這正是本課題需要解決的問題。

1.2 國內發展概況

目前,組合機床在機械制造工業中應用越來越普遍,并已顯示出其巨大的優越性。主要表現在以下幾個方面:高速度、高精度、柔性化、模塊化、高生產率等方向發展。因此組合機床裝備的發展思路必須是以提高組合機床加工精度、組合機床柔性、組合機床工作可靠性和組合機床技術的成套性為主攻方向。一方面,加強數控技術的應用,提高組合機床產品數控化率;另一方面,進一步發展新型部件,尤其是多坐標部件,使其模塊化、柔性化,適應可調可變、多品種加工的市場需求。同時,高性能的組合機床的應用也越來越多,諸如被廣泛應用于工程機械、交通、能源、軍工、輕工、家電等行業。我國傳統的組合機床及組合機床自動線主要采用機、電、氣、液壓控制,它的加工對象主要是生產批量比較大的大中型箱體類和軸類零件,完成鉆孔、擴孔、鉸孔,加工各種螺紋、鏜孔、車端面和凸臺,在孔內鏜各種形狀槽,以及銑削平面和成形面等。隨著技術的不斷進步,一種新型的組合機床——柔性組合機床越來越受到人們的青睞,它應用多位主軸箱、可換主軸箱、編碼隨行夾具和刀具的自動更換,配以可編程序控制器(PLC)、數字控制(NC)等,能任意改變工作循環控制和驅動系統,并能靈活適應多品種加工的可調可變的組合機床。另外,近年來組合機床加工中心、數控組合機床、機床輔機(清洗機、裝配機、綜合測量機、試驗機、輸送線)等在組合機床行業中所占份額也越來越大。

夾具方面,隨著科學技術的進步和市場需求的變化,現代機械制造業得到了較快的發展。多品種、小批量生產方式將成為今后的主要生產形式,制造系統正向著柔性化、集成化、智能化方向發展,機床愈來愈多地采用先進的技術,加工效率不斷地提高。機械產品的加工精度日益提高,高精度的機床大量出現 。為了適應生產發展的需要 ,機床夾具正在向柔性化、高效化、自動化、精密化、標準化方向發展。

1.3 課題由來及基本條件

a)設計內容

設計一臺變速箱殼體雙面組合機床;

總體設計:制定工藝方案,確定機床配置型式及結構方案,“三圖一卡”設計;

部件設計:組合機床夾具設計

b)設計依據

被加工零件:變速箱殼體(附零件圖)

工件材料:HT150

加工內容:一側鉆削8×φ8.5深24的孔,φ11.9深25的孔;另一側6×φ8.5深24的孔,2×φ9.8深18.5的孔。

生產綱領:大批大量

2組合機床總體設計

2.1 總體方案論證

本設計的加工對象為變速箱殼體,材料是HT150,硬度HBS170-241,重量21Kg,屬于箱體零件,結構復雜。

2.1.1 加工內容及要求

根據先粗后精、先基準面后其它表面、先主要表面后次要表面的機械加工工序安排的設計原則,對變速箱殼體的工藝路線作如下設計:

a)粗銑底面;

b)粗銑左、右端面;

c)粗銑前、后端面;

d)半精銑底面;

e)半精銑左、右端面;

f)半精銑前、后端面;

g)粗鏜孔;

h)精鏜孔;

i)鉆左、右面的孔;

j)攻絲。

本道工序為第9道工序,主要加工左右二面上的17個孔。具體加工內容是:左側面9個孔,鉆削8×φ8.5深24的孔,1×φ11.9深25的孔;鉆右側面上8個孔,鉆削6×φ8.5深24的孔,2×φ9.8深18.5的孔

2.1.2 機床配置型式選擇

根據任務書的要求:設計的組合機床要滿足加工要求、保證加工精度;盡可能用通用件、以降低成本;各動力部件用電氣控制。因此根據任務書要求和變速箱殼體的特點初定兩種設計方案:

a)臥式組合機床 特點:臥式組合機床重心低、振動小運作平穩、加工精度高、占地面積大。

b)立式組合機床 特點:立式組合機床重心高、振動大、加工精度低、占地面積小。

通過以上的比較,考慮到臥式床身振動小,裝夾方便等優點,選用臥式組合機床。

2.1.3 定位基準的選擇

組合機床是針對某種零件或零件某道工序設計的。正確選擇定位基準,是確保加工精度的重要條件,同時也有利于實現最大限度的集中工序。本機床加工時采用的定位方式是以底面為定位基準面,限制三個自由度;用兩個擋鐵限制兩個自由度;在左側有一個支承針,限制剩下的一個自由度。

2.1.4滑臺型式的選擇

本組合機床采用的是液壓滑臺。與機械滑臺相比較,液壓滑臺具有如下優點:在相當大的范圍內進給量可以無級調速;可以獲得較大的進給力;由于液壓驅動,零件磨損小,使用壽命長;工藝上要求多次進給時,通過液壓換向閥,很容易實現;過載保護簡單可靠;由行程調速閥來控制滑臺的快進轉工進,轉換精度高,工作可靠。但采用液壓滑臺也有其弊端,如:進給量由于載荷的變化和溫度的影響而不夠穩定;液壓系統漏油影響工作環境,浪費能源;調整維修比較麻煩。本課題的加工對象是變速箱殼體左、右兩個面上的17個孔,位置精度和尺寸精度要求較高,因此采用液壓滑臺。

由此,根據已定的工藝方案和機床配置形式并結合使用及修理等因素,確定機床為臥式兩面單工位液壓傳動組合機床,液壓滑臺實現工作進給運動,選用配套的動力箱驅動主軸箱鉆孔、鏜孔主軸。

...